Tenemos una pasión por las soluciones no convencionales que traen su visión a la vida.

El diseño de una sala de limpieza que cumpla con la normativa — ya sea para GMP, GTP, fabricación clínica o fabricación de compuestos farmacéuticos — requiere experiencia especializada, planificación cuidadosa y alineación con estándares industriales estrictos. Nuestro equipo de ingenieros, arquitectos, especialistas en fabricación de medicamentos y profesionales certificados de salas limpias tiene una experiencia inigualen cada fase del diseño de salas limpias, puesta en marcha y operaciones, vinculel diseño de las instalaciones a las necesidades clínicas y normativas que impulsan el éxito del proyecto. Desde la planificación temprana hasta las operaciones a largo plazo, ayudamos a las organizaciones de ciencias de la vida a cumplir con los exigentes requisitos de calidad, seguridad y cumplimiento de productos mediante un diseño inteligente de salas limpias. A continuación, combinamos nuestras soluciones de sala limpia de espectro completo con una guía paso a paso para el diseño de salas limpias eficaces y listas para ser reguladas, simplificando el proceso al mismo tiempo que destacamos los factores técnicos y de cumplimiento clave.

Sala limpia WiskindExperiencia y soluciones integradas

Ofrecemos soporte integral para salas blancas en todo el sector de las ciencias de la vida, con soluciones adaptadas para cumplir con los estándares regulatorios y las necesidades operativas en evolución. Nuestro equipo integrado apoya cada fase del diseño de salas limpias, puesta en marcha y operaciones, entregando resultados que se alinecon el rendimiento técnico y los requisitos regulatorios. Tanto si necesita mejorar una sala limpia existente o construir una desde cero, nuestra experiencia asegura que su diseño de sala limpia cumpla con todos los objetivos de rendimiento y cumplimiento.

Diseñamos y construimos salas limpias que cumplen con las partes 21 CFR 210, 211, 212 y 1271, incluidos los requisitos de HCT/P y los sistemas de calidad para ensayos clínicos y componentes clave de fabricación comercial de un diseño de sala limpia conforme. Nuestro enfoque asegura que cada aspecto de su diseño se adhiere a estas estrictas regulaciones.

Desde la fase 1 a la fase 3 de los ensayos clínicos, ayudamos a los clientes a diseñar y ampliar las salas blancas para apoyar las crecientes necesidades de producción mientras mantenemos el cumplimiento. Nuestras soluciones flexibles de diseño de salas limpias le permiten escalar sin sacrificar la calidad.

Los expertos de Wiskind apoyan a los clientes de dispositivos médicos y farmacéuticos para llevar al mercado nuevos sistemas de administración de fármacos y biológicos a través de la evaluación de riesgos, diseño de ingeniería, planificación de programas y guía regulatoria.

Ayudamos a las farmacias y los centros de salud a cumplir con los estándares de compuestos mediante la revisión de controles de ingeniería y administrativos, flujos de trabajo y prácticas ambientales, y proporcionando evaluaciones de brechas y planes de acción.

El equipo de Wiskind crea y actualiza SOPs para operaciones de composición para cumplir con los requisitos de la USP, la FDA y el estado. También proporcionamos capacitación al personal en técnicas asépticas, vestido, sistemas de HVAC, monitoreo ambiental, y más.

Wiskind design and Commission instalaciones de bancos de sangre de cordón umbilical con un enfoque en flujos de trabajo compatibles con la FDA, control de calidad de construcción, redundde sistemas críticos, y protocolos de monitoreo ambiental.

Los expertos de Wiskind evalúy mitigan los riesgos de exposición a HD en entornos de salud. Asegurar el cumplimiento sostenible de USP < 800 > para las operaciones de farmacia, enfermería y establecimientos con la orientación de nuestros expertos en salud ocupacional y toxicología.

Ofrecemos servicios completos desde la planificación y el diseño hasta los espacios modulares/móviles, la puesta en marcha y la documentación as-built, garantizando que su sala limpia funcione de forma eficaz, escalfácil y se mantenga flexible a lo largo de todas las etapas de diseño y construcción. Nuestro enfoque de extremo a extremo elimina las lagunas en su diseño para una instalación más eficiente.

Nuestro equipo realiza el IQ/OQ del equipo, la certificación ISO de sala limpia, y el control de calidad continuo. Ayudamos a guiar las operaciones en curso a través de la membresía del comité de monitoreo ambiental y las auditorías regulatorias.

Si bien "fácil" puede no ser la primera palabra que viene a la mente cuando se diseñsalas limpias sensibles, un enfoque lógico, paso a paso, crea un diseño de sala limpia sólido y compatible. A continuación se muestra un desglose detallado de cada paso clave, incluyendo consejos prácticos para ajustar los cálculos de carga, la planificación de rutas de exfiltración, y la asignación de espacio de sala mecánica, todo ello alineado con nuestra experiencia en el cumplimiento de la normativa y la eficiencia. Este marco cubre factores críticos como el flujo de personas/materiales, la clasificación de la limpieza y el diseño del sistema mecánico, ayudando a evitar errores comunes y construir una sala limpia que cumpla con las necesidades de rendimiento y regulación.

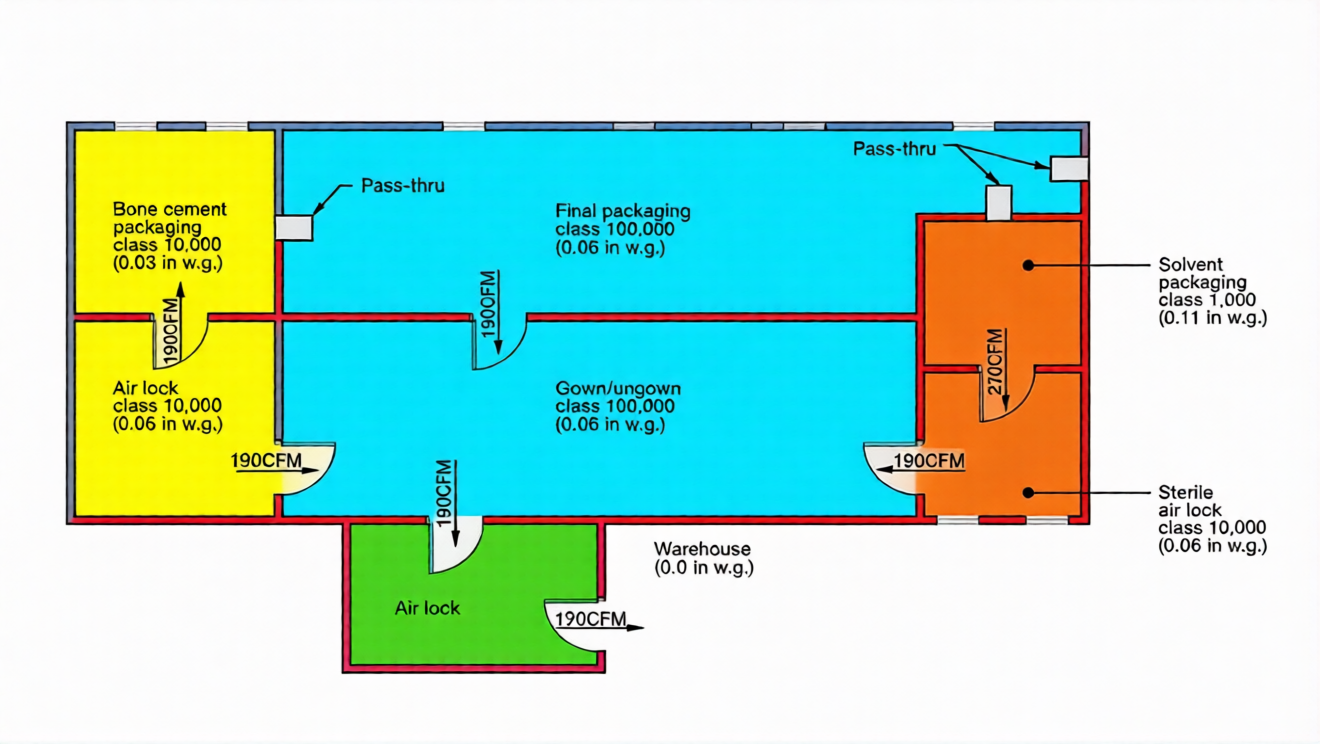

Los trabajadores de las salas limpias son la mayor fuente de contaminación, por lo que mantener los procesos críticos alejados de las puertas y pasillos del personal es clave para un buen diseño de las salas limpias. Los espacios críticos deben tener un punto de acceso para evitar convertirse en un camino a áreas menos críticas — una consideración importante de la disposición. También debe comprobar cuidadosamente la contaminación cruzada del proceso, incluyendo la entrada de materia prima, el aislamiento del material y el flujo de salida del producto terminado. Por ejemplo, en una instalación de cemento óseo, los espacios críticos como "envase de disolvente" y "envase de cemento óseo" tienen puntos de acceso únicos, con esclude de aire (por ejemplo, "vestido" y "Ungown" áreas) que actúan como amortigupara las zonas de alto tráfico, reduciendo el riesgo de contaminación y mejorando el diseño general.

La guía principal para las clasificaciones de limpieza es la norma IEST 14644-1, que define las clases (1, 10, 100, 1.000, 10.000, 100.000) sobre la base de los recuentos de partículas permitidos en diferentes tamaños, una parte clave del diseño de la sala limpia. Por ejemplo, una sala limpia de clase 100 permite hasta 3500 partículas /cu ft (0,1 micras y más), 100 partículas /cu ft (0,5 micras y más), y 24 partículas /cu ft (1,0 micras y más). Elegir una clase depende de la sensibilidad del proceso, las tasas de rechazo y las pautas regulatorias (como las reglas de la FDA) que dan forma a su diseño. Elegir la clase correcta equilientre rendimiento y coste.

Una regla clave para el diseño de la sala limpia: los espacios conectados no deben tener más de dos órdenes de diferencia de magnitud en la clasificación. Por ejemplo, una sala limpia de clase 100.000 (ISO 8) puede convertirse en una sala limpia de clase 1.000 (ISO 6), pero no en una sala limpia de clase 100 (ISO 5), lo que evita la contaminación y garantiza el cumplimiento. En nuestro ejemplo de la instalación de cemento óseo: "Gown/Ungown" y "embalaje Final" son de clase 100,000 (ISO 8); "Llave de aire de cemento óseo" y "llave de aire estéril" son de clase 10,000 (ISO 7); "Empaque de cemento óseo" (un proceso crítico polvoriento) es de clase 10,000 (ISO 7); Y "solvente Packaging" (un proceso muy crítico) utiliza capude flujo laminar clase 100 (ISO 5) dentro de una sala de limpieza clase 1000 (ISO 6), todo siguiendo las mejores prácticas de diseño.

Mantener la presión de aire positiva en relación con los espacios adyacentes más sucios es fundamental para prevenir la contaminación neutral o la presión negativa hace que sea casi imposible mantener una clasificación consistente. Por eso el control de presión es clave para el diseño de salas limpias. Los estudios muestran una diferencia de presión de 0,03 a 0,05 en W.G. reduce efectivamente la contaminación; Las diferencias más altas (por encima de 0.05 en w.g.) ofrecen poco beneficio extra, pero aumentan los costos de energía y la fuerza necesaria para operar las puertas — importantes compensaciones a considerar. La diferencia de presión máxima recomendada a través de una puerta es de 0.1 pulgadas de w.g. (una puerta de 3ft x 7ft requiere 11 libras de fuerza para abrir o cerrar), un detalle que mantiene su diseño práctico.

En nuestra instalación de cemento óseo (ubicada en un almacén existente con presión neutra, 0.0 pulgadas/cm ³): "Gown/Ungown" tiene 0.03 pulgadas/cm ³; "Bone Cement Air Lock", "estéril Air Lock" y "Final Packaging" tienen 0,06 en w.g.; "Envase de cemento óseo" tiene 0,03 en w.g. (menor para contener polvo); Y el "envase solvente" tiene 0,11 en w.g. (no se necesita refuerzo estructural — presiones por encima de 0,5 en W.G. requieren controles estructurales). Esta configuración de presión se adapta a las necesidades de la instalación y refleja un diseño de sala limpia reflexivo que equiliel control de contaminación y practicidad.

La clasificación de la limpieza es el factor principal en el ajuste del flujo de aire de suministro, medido por cambios de aire por hora (ach) - una consideración crítica para el diseño de la sala limpia. La norma IEST 14644-4 proporciona rangrecomendados de ach: por ejemplo, la clase 100.000 (ISO 8) utiliza 15-30 ach. Los ajustes dependen de la actividad de la habitación: una sala limpia de baja ocupación y partículas bajas puede utilizar 15 ach, mientras que un espacio de alta ocupación y alto tráfico puede necesitar 30 personalizaciones ach para mantener su diseño eficiente. Otros factores incluyen el proceso de escape y el flujo de aire a través de puertas/aberturas, todos los cuales deben ser incluidos en su diseño.

En nuestra instalación de cemento de hueso: "Gown/Ungown" (alto tráfico, no crítico) utiliza 20 ach; "Llave de aire estéril" y "llave de aire de cemento de hueso" (bufcríticos) usan 40 ach; "Embalaje Final" (embalaje secundario no crítico) utiliza 20 ach; "Bone Cement Packaging" (critical) utiliza 40 ach; Y el "envase solvente" (muy crítico, sala limpia ISO 6 con campana ISO 5) utiliza 150 ach. El aire limpio proviene de filtros HEPA — más cambios de aire significan menos partículas en el aire, un principio clave para cumplir con los estándares de clasificación en el diseño de salas limpias.

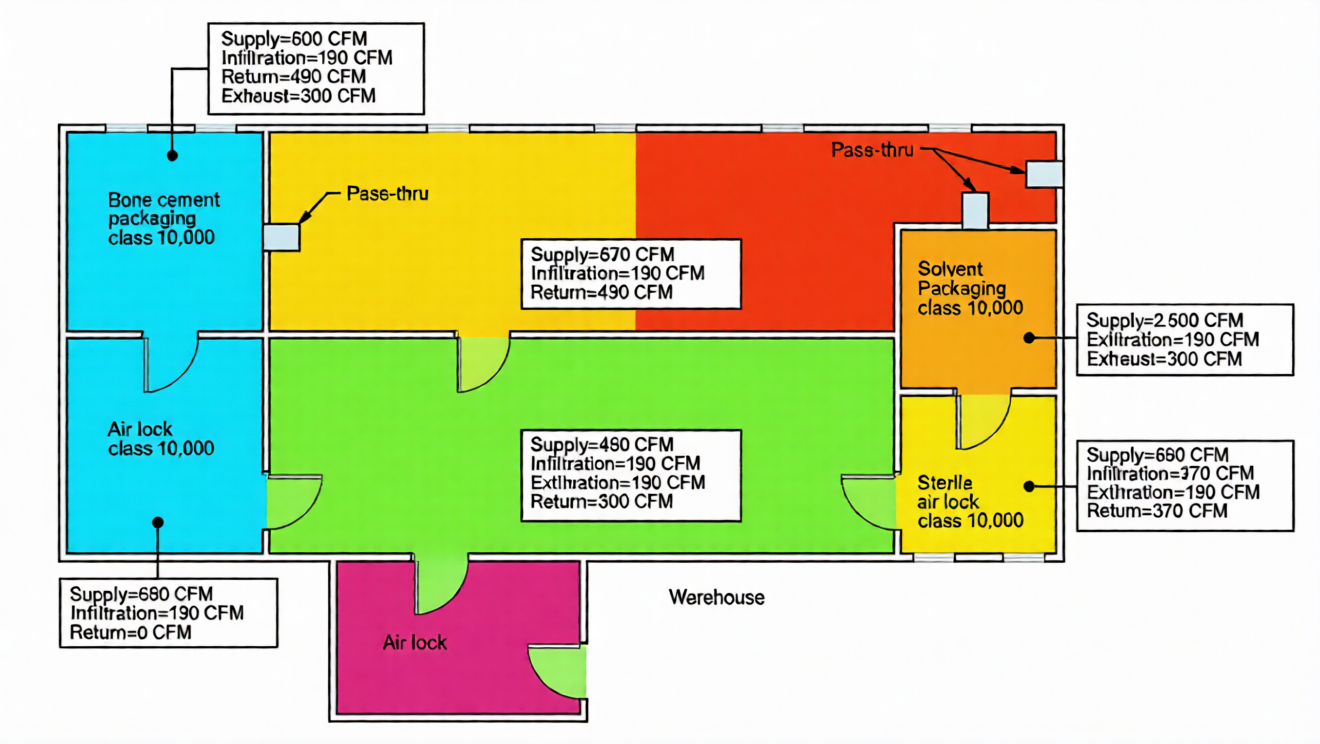

La mayoría de las salas limpias tienen presión positiva, lo que lleva a un flujo de aire planificado a espacios adyacentes de baja presión y fugas de aire no planificadas a través de enchufes eléctricos, lámparas y conexiones puerta/pared/piso — un factor que no se puede ignorar en el diseño de salas limpias. Una sala limpia bien sellada tiene una tasa de fuga de volumen de 1-2% — la fuga cero es imposible, un hecho que guía el diseño práctico. Para el control de suministro/retorno/escape activo, se necesita una diferencia mínima del 10% entre el suministro y el flujo de aire de retorno para mantener las válvulas de aire funcionando de forma independiente, un detalle técnico que garantiza la estabilidad de diseño. Las fugas de aire a través de las puertas dependen del tamaño de la puerta, la diferencia de presión y la estanqueidad (juntas, gotas de puerta); todo esto forma parte de un diseño completo de sala limpia.

En nuestra planta de cemento de hueso, una puerta de 3 pies x 7 pies tiene una fuga de 190 CFM a 0.03 pulgadas de W.G. de diferencia y 270 CFM a 0.05 pulgadas de w.g. Las fugas no planeadas normalmente se escapa a través de los espacios de perno de pared y la parte superior de la pared, entender este flujo ayuda a optimizar el sellado y el flujo de aire en el diseño de su sala limpia, evitando la contaminación innecesaria y el desperdide energía.

Balance de aire significa que el aire total que entra en un espacio (suministro + infiltr) es igual al aire total que sale (escape + exfiltración + retorno)— un principio básico del diseño de una sala limpia que asegura un rendimiento constante. Por ejemplo, en nuestra planta de cemento óseo: "envase de disolvente" tiene 2.250 CFM de suministro, 270 CFM de fugas a "cierre de aire estéril", y 1.980 CFM de retorno; "Bloqueo de aire estéril" tiene 290 CFM de suministro, 270 CFM de aire de "envase de disolvente", 190 CFM de fugas a "Gown/Ungown", y 370 CFM de retorno. El flujo de aire de retorno Final se ajusta durante la puesta en marcha para tener en cuenta las fugas no planificadas, un paso que ajusta su diseño para un rendimiento óptimo.

Más allá del flujo de aire y la presión, hay varios factores que afectan el rendimiento de la sala limpia y la conformidad, todos ellos críticos para refinsu diseño. Pasar por alto estos detalles puede reducir la eficacia de su sala limpia, lo que lleva a incumplimiento o inefici. A continuación se presentan los factores clave a abordar:

Temperatura: mantenga 66° F-70 °F para la comodidad del trabajador (debido a los trajes de conejo que reducen la disipación de calor).

Humedad: la humedad relativa óptima (hr) es del 45% +/-5% para reducir la carga electrostática. Alta carga atrae partículas, que pueden ser liberadas repentinamente; La baja RH también daña los materiales sensibles a la SAE.

Laminaridad: los procesos muy críticos pueden requerir flujo laminar (por IEST estándar IEST-WG-CC006) para prevenir contaminantes entre los filtros HEPA y el proceso.

Descarga electrostática (ESD): los procesos sensibles a la ESD pueden requerir suelo conductor a tierra.

Ruido y vibración: los procesos de precisión pueden necesitar un control de ruido y vibración para mantener la precisión.

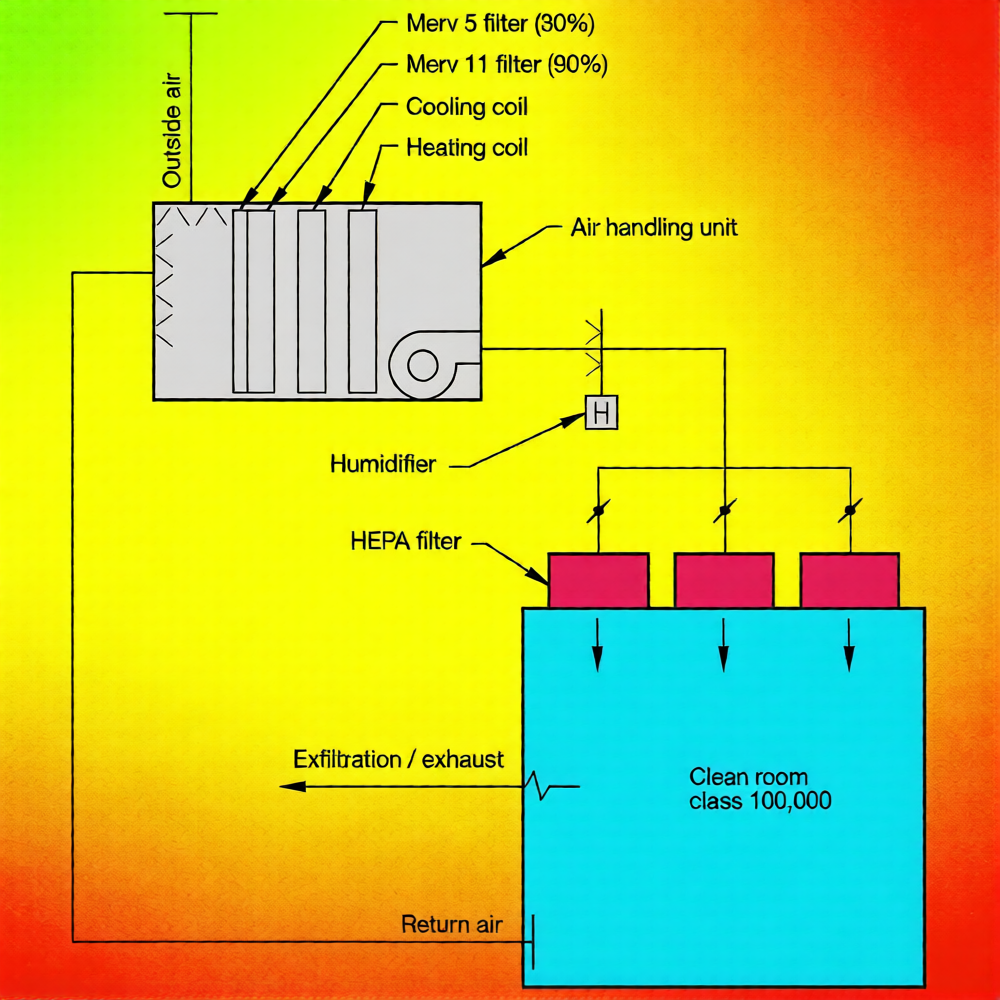

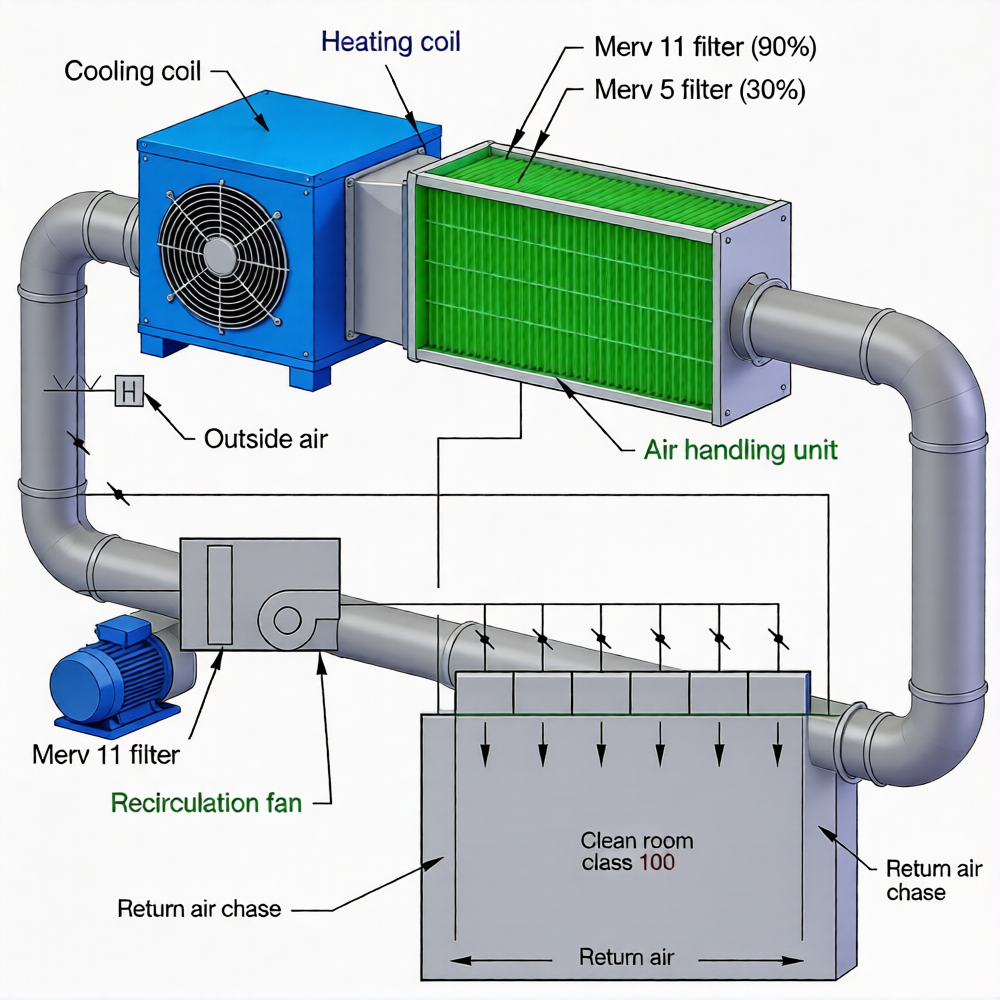

El diseño de sistemas mecánicos depende del espacio, presupuesto, necesidades de proceso, clasificación de limpieza, confiabilidad, costos de energía, códigos de construcción y clima — todos ellos claves para un exitoso diseño de salas limpias. A diferencia de los sistemas A/C estándar, los sistemas de sala limpia requieren mucho más aire de suministro que sólo para calefacción y refrigeración, una diferencia clave en la planificación mecánica. Elegir el diseño mecánico adecuado garantiza que su diseño sea eficiente, fiable y compatible.

Las salas limpias clase 100,000 (ISO 8) y clase low ach 10,000 (ISO 7) pueden usar una unidad de tratamiento de aire (AHU): el aire de retorno y el aire exterior se mezclan, filtr, enfría, recalienta, humidifica, y se envían a los filtros HEPA de techo, con bajos retornos de pared para evitar la recirculación, una solución mecánica rentable para los diseños básicos. Las salas blancas de clase superior a ach 10,000 (ISO 7) y más limpias utilizan un sistema dividido: parte del aire de retorno va a la AHU para el acondicionamiento, mientras que el resto vuelve a un ventilador de circulación — una configuración más robusta para el diseño avanzado de salas limpias.

Las Fan Filter Units (FFUs)— soluciones modulares de filtración — son una alternativa a las tradicionales AHUs, adecuadas para salas blancas ISO 3 a ISO 8. La cobertura de techo varía según la clase: 5-15% para ISO 8, 60-100% para ISO 3 o más limpio. FFUs añade flexibilidad a su diseño de sala limpia, hacique sean ideales para instalaciones que pueden necesitar escala o adaptarse más tarde.

Los cálculos precisos de la carga de calefacción/refrigeración son esenciales para el diseño de las salas limpias, ya que garantizan la comodidad de los trabajadores, la eficiencia energética y condiciones ambientales consistentes. Pasar por alto estos cálculos puede conducir a un costoso desperdio incumplimiento. Para obtener resultados precisos, considere estos factores:

• Condiciones climáticas conservadoras (99,6% de diseño de calefacción, 0,4% de diseño de refrigeración de bombillas secas/medianas, y 0,4% de diseño de refrigeración de bombillas secas/medianas).

• Ganancias de calor de filtración.

• Calor del coleccolecdel humidificador.

• Cargas de proceso (equipos, materiales).

• Calor del ventilador de recirculación.

Las salas blancas requieren un importante soporte mecánico y eléctrico, y cuanto más limpia sea la clase, más espacio de soporte necesitará — esta es una consideración clave que afecta la funcionalidad a largo plazo. Para una sala limpia de 1,000 pies cuadrados: la clase 100,000 (ISO 8) necesita 250-400 pies cuadrados de espacio de soporte; Clase 10,000 (ISO 7) necesita 250-750 pies cuadrados; Clase 1,000 (ISO 6) necesita 500-1,000 pies cuadrados; La clase 100 (ISO 5) necesita 750-1.500 pies cuadrados. Asignar suficiente espacio de soporte al principio del diseño de su sala limpia evita cuellos de botella y facilita el mantenimiento y la actualización de la instalación.

El espacio de soporte real depende de la complejidad de la AHU (simple: filtro, bobinas, ventilador; complejo: atenude sonido, ventilador de retorno, aire de alivio, humidificador, etc.) y el número de sistemas dedicados (escape, recirculación, agua fría, vapor, agua DI/RO). Comparta sus necesidades de espacio de soporte con el arquitecto del proyecto desde el principio: este paso proactivo asegura que el diseño de la sala limpia incluya suficiente espacio, evitando así costosos cambios posteriores.

Las salas blancas son sistemas de alto rendimiento — cuando están bien diseñados y construidos, funcionan de manera eficiente y fiable, cumpliendo con las necesidades reglamentarias y operativas. Cuando están mal diseñados, son costosos de mantener y propensos a fallas de cumplimiento, lo que destaca por qué la calidad de diseño de las salas limpias es importante. La experiencia de nuestro equipo en cumplimiento de GMP/GTP, fabricación clínica e ingeniería de salas limpias complementa esta guía paso a paso, ayudándole a superar los desafíos y evitar errores comunes. Para sus primeros proyectos en salas limpias, se recomienda trabajar con un ingeniero con amplia experiencia (como nuestros profesionales certificados) para garantizar la preparación normativa y el rendimiento a largo plazo. Recuerde, cada detalle de su diseño de sala limpia contribuye a su éxito, desde la disposición y la clasificación de los sistemas mecánicos y el espacio de soporte.

Wiskind Cleanroom se especializa en el sistema de recinto de sala limpia, sistema de techo, puertas y ventanas de sala limpia y el desarrollo de productos relacionados, fabricación, ventas, consultoría y servicios.